Beschichtungen

Entwicklung

Verschleiß erfolgreich bekämpfen

AST® ist einer der führenden Anbieter von Antihaftbeschichtungen und Beschichtungen in Europa. Durch unsere intensive Forschungsarbeit gelingen uns immer neue Schichtapplikationen. Neben hochwertigen Standardbeschichtungen entwickeln und produzieren wir auch individuell abgestimmte Oberflächen für maßgeschneiderte Anwendungen. Aufgrund unseres hohen Verfahrens-Know-hows finden wir den für Sie optimalen Beschichtungstyp und unterstützen Sie bei der Konstruktion beschichtungsgerechter Neuteile. Welche Maßnahmen zur Steigerung der Leistungsfähigkeit Ihrer Anlage beitragen, erörtern wir gerne in einem unverbindlichen Beratungsgespräch.

Sprechen Sie uns darauf an!

Ihre Vorteile

- Erhöhter Mehrwert Ihrer Anlagen und Maschinen

- Verkürzung von Maschinenstillstandzeiten

- Reduzierung von Wartung und Instandhaltung

- Erhöhung der Produktivität und damit verbundene Kosteneinsparung

- Elektrische und thermische Isolation oder Leitfähigkeit

- Traktions- oder Gleitfähigkeit

- Korrosions- und Verschleißschutz

- Verzicht auf schädliche Reinigungsmittel möglich

- Beständigkeit gegen viele Chemikalien, Säuren und Laugen

Beschichtungsarten

Steigern Sie den Wert Ihrer Anlage

THERMCOAT®-Beschichtungen bieten reproduzierbare Oberflächen, die sich rechnen, weil wir neben dem technischen Nutzen immer auch auf eine hohe Wirtschaftlichkeit Wert legen.

Welche Beschichtungsart für Ihre Anwendung ideal geeignet ist, erläutern wir Ihnen jederzeit gern. Interesse? Dann nutzen Sie unser Kontaktformular für Ihre unverbindliche Anfrage.

THERMCOAT® Antihaft- und Gleitbeschichtungen

Duplex-Beschichtungen aus einer Kombination thermisch gespritzter Metall-, Hartmetall-, oder Keramikbeschichtungen mit zusätzlicher Polymerversiegelung. Die Schichten besitzen eine hohe Verschleißbeständigkeit und sehr gute Antihafteigenschaften mit hoher Traktion bzw. sehr guten Gleiteigenschaften.

THERMCOAT® Keramikbeschichtungen

Keramikbeschichtungen zeichnen sich durch eine hohe Härte und ausgezeichnete Reib- und Verschleißbeständigkeit aus. Darüber hinaus sind sie chemisch beständig und elektrisch isoliert. Die hohe Korrosionsbeständigkeit ist durch einen Salzsprühnebeltest von 1.000 Stunden nach DIN EN ISO 9227 nachgewiesen.

THERMCOAT® Metallbeschichtungen

Beschichtungen aus Metall oder Metalllegierung eignen sich für den vorbeugenden Oberflächenschutz und die Ausbesserung von fehlerhaften Bearbeitungen oder beschädigten Bauteilen. Auch sehr dicke Schichten, die im Anschluss durch Drehen oder Schleifen bearbeitet werden, sind realisierbar.

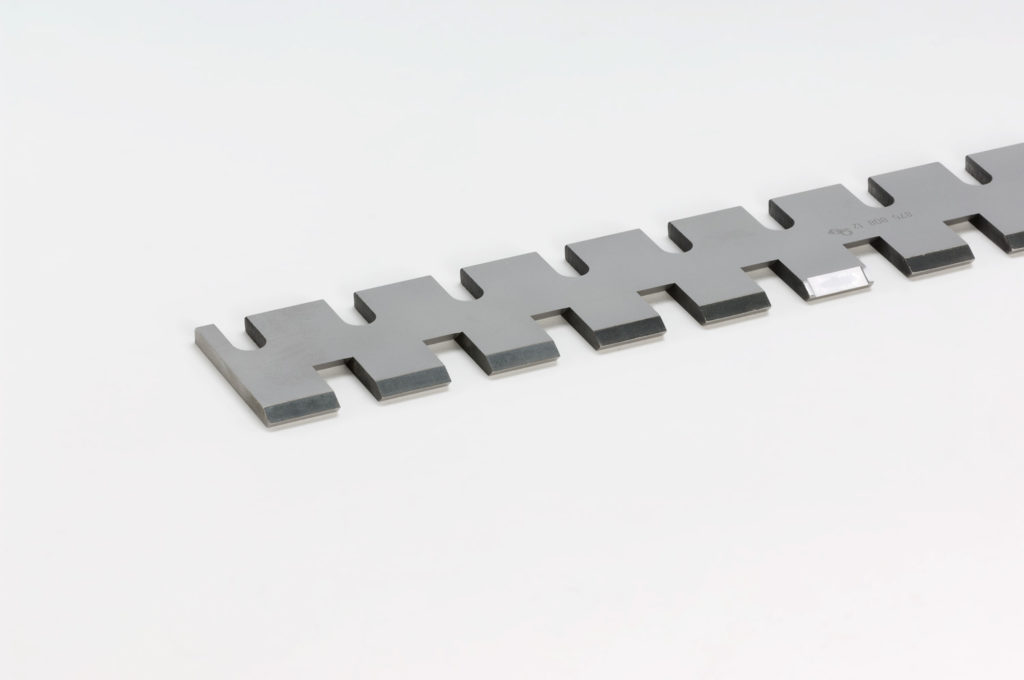

THERMCOAT® Hartmetallbeschichtungen

Hartmetallbeschichtungen bieten einen hervorragenden Schutz vor verschiedensten Verschleißarten. Die schlagzähen, leitfähigen Schichten sind außerdem extrem schnittbeständig. Durch Prozessoptimierung gelingt uns die nahezu porenfreie Herstellung von Oberflächen (mit Rmax. < 0,6 μm).

Beschichtungsverfahren

Erfolg ist reproduzierbar

Überlegene Eigenschaften der THERMCOAT®-Beschichtungen sorgen für optimale Ergebnisse, gesteigerte Produktivität und eine hohe Wertschöpfung.

Die überzeugende Qualität unserer Beschichtungstechnologie wird seit über 25 Jahren im gesamten Spektrum der industriellen Produktion eingesetzt. Durch individuelle Lösungen wird in diesen und weiteren Branchen ein maximaler Kundennutzen erreicht: Sprechen Sie uns darauf an!

Mit unseren Verfahren lassen sich THERMCOAT®-Beschichtungen auf eine Vielzahl von Grundwerkstoffen wie Stahl, Edelstahl, Aluminium sowie CFK / GFK und anderen Kunststoffen aufbringen.

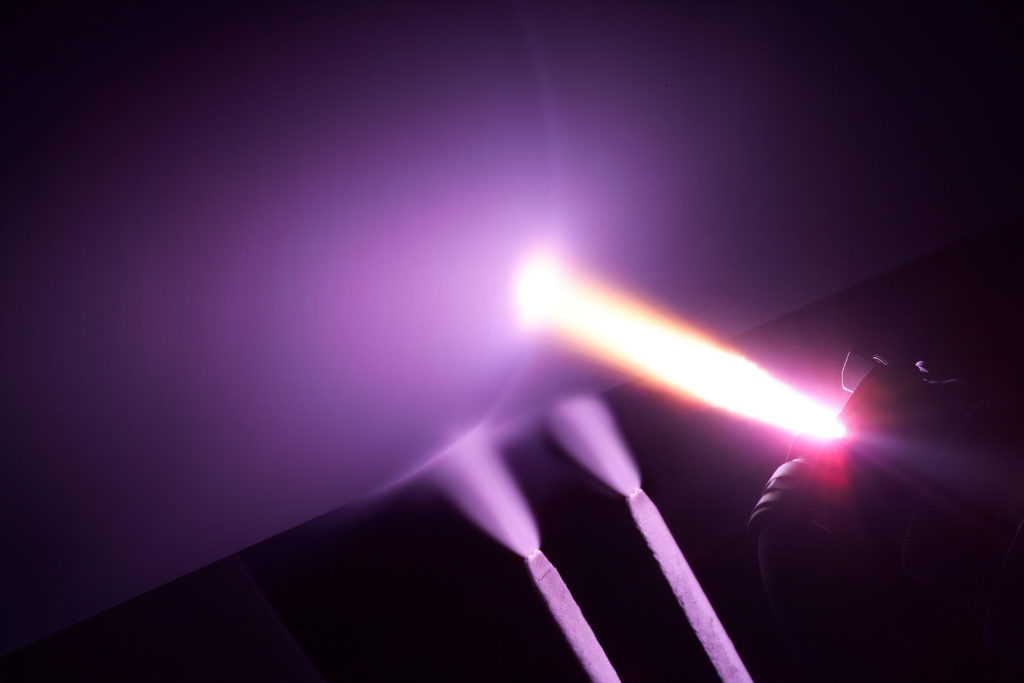

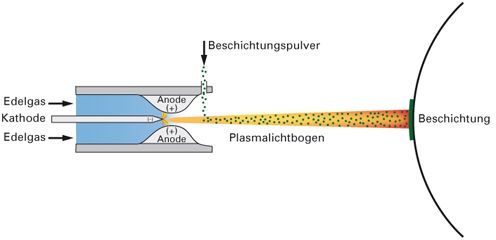

Plasmaspritzen

Durch einen Lichtbogen zwischen der Kathode und der wassergekühlten Anode wird ein Gas (z. B. Argon, Stickstoff, Wasserstoff oder Helium) geleitet und dabei dissoziiert und ionisiert. Dies erzeugt ein hochaufgeheiztes (bis 20.000 K) und elektrisch leitendes Gas, in das der Beschichtungswerkstoff eingebracht, stark beschleunigt und auf das zu beschichtende Werkstück gespritzt wird.

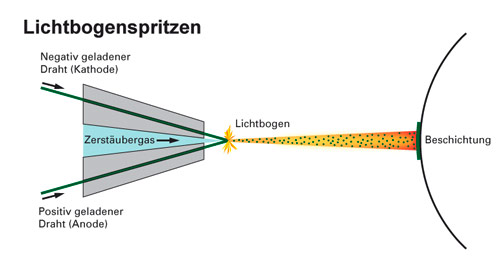

Lichtbogenspritzen

Hierbei handelt es sich um ein leistungsfähiges Drahtspritzverfahren, bei dem zwischen zwei elektrisch geladenen Drähten ein Lichtbogen gezündet wird. Bei Temperaturen von ca. 4.000 °C schmelzen die Drähte ab und werden mittels eines Zerstäubergases (z. B. Druckluft, Stickstoff oder Argon) auf die Werkstückoberfläche geblasen. Mit diesem Verfahren lassen sich Schichtdicken von 0,2 bis 20 mm erreichen. Beim Einsatz von Hohldrähten mit keramischer oder carbidischer Füllung können Hartstoffschichten hergestellt werden.

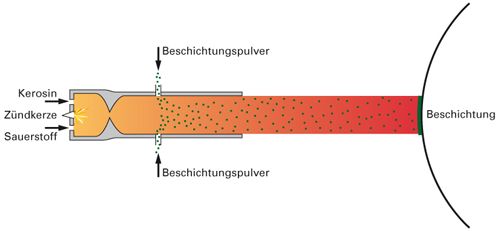

Hochgeschwindigkeitsflammspritzen

In der Brennkammer wird ein Brennstoff-Sauerstoff-Gemisch kontinuierlich verbrannt. Als Brennstoffe kommen z. B. Kerosin, Propan, Ethylen oder Wasserstoff zum Einsatz.

Der hohe Druck des brennenden Gemischs erzeugt einen Gasstrahl mit sehr hohen Geschwindigkeiten, in den der meist pulverförmige Spritzwerkstoff zugeführt und stark beschleunigt wird. Dadurch lassen sich sehr dichte Beschichtungen mit hervorragenden Hafteigenschaften realisieren. Durch die relativ niedrigen Temperaturen wird der Spritzwerkstoff im Prozess metallurgisch nur gering verändert.

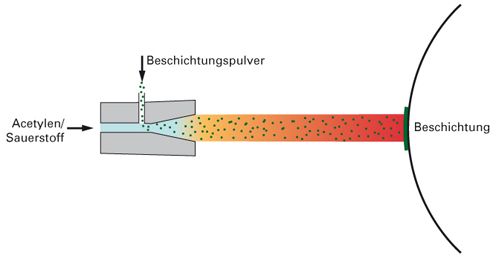

Pulverflammspritzen

In einer Acetylen-Sauerstoffflamme wird der pulverförmige Beschichtungswerkstoff kontinuierlich aufgeschmolzen. In den expandierenden Verbrennungsgasen wir das Pulver aufgeschmolzen und beschleunigt. Mit mehr als 100 verschiedenen Werkstoffen sind vielfältigste Beschichtungsarten realisierbar. Dabei wird zwischen selbstfließenden und selbsthaftenden Pulvern unterschieden. Bei selbstfließenden Pulvern muss in der Regel eine thermische Nachbehandlung vorgenommen werden.

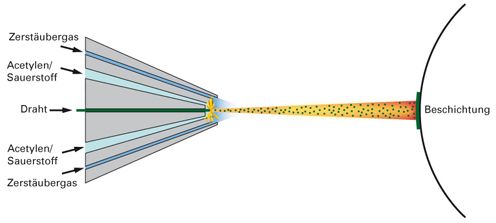

Pulverflammspritzen

In einer Acetylen-Sauerstoffflamme wird der drahtförmige Beschichtungswerkstoff kontinuierlich aufgeschmolzen. Zusätzlich wird mit Hilfe des Zerstäubergases (z. B. Druckluft) das Gemisch weiter beschleunigt und auf das Werkstück aufgespritzt.

Anwendungen

Steigern Sie den Wert Ihrer Anlage

Unsere Beschichtungen werden eingesetzt für:

- Schweißmesser

- Behälterbau, z. B. für Leim

- Offshore-Bereich

- Hygiene- und Lebensmittelindustrie

- KFZ-Werkzeugteile

- Werkzeugbau

- Turbinen und Rührer

- Rutschen, Trichter, Wannen und Wiegeschalen

- Überarbeitung verschlissener Walzenzapfen

- Innenrohrbeschichtungen (Absaugrohre)

- Führungen

- Schaltgabeln, Kolbenringe, Kupplungslamellen, Gleitstücke

- Lagersitze

- Bauteile aus Chemieanlagen

- Wellenschutzhülsen

- Lagerstellen, Verschleißschutzplatten

- Dosierschnecken

- Spindeln

- etc.